在电子设备快速迭代的浪潮中,外壳与内部线路的开发制造往往是拖慢整体进度的关键瓶颈。传统方法中,工程师们需要经历“设计绝缘壳体 → 开模/CNC打样 → 等待 → 测试 → 修改 → 再等待...”的循环,之后还需单独设计、蚀刻或印刷电路板(PCB),最后进行精密组装。这个过程动辄数周乃至数月,高昂的时间与试错成本让创新步履蹒跚。

然而,一项突破性技术——多材料一体3D打印——正以其“一步成型”的魔力,彻底颠覆这一流程,将电子外壳的开发周期惊人地缩短一半以上!

多材料一体3D打印:颠覆传统的“造物”方式

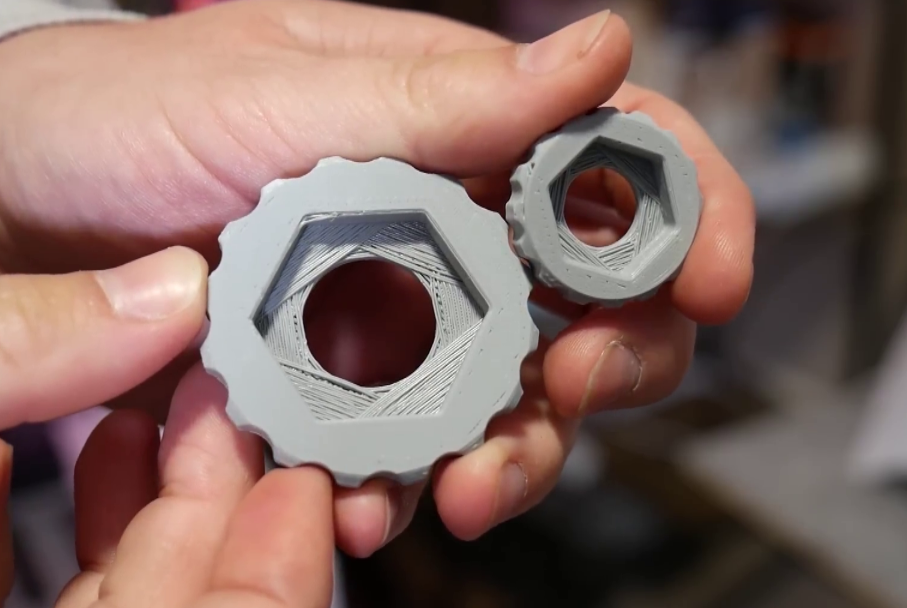

1. 高性能工程塑料(绝缘壳体): 如尼龙(PA)、聚碳酸酯(PC)、光敏树脂等,提供结构强度、耐候性、绝缘保护和复杂几何外形。

2. 功能性导电材料(导电线路): 通常是掺有银、铜、碳纳米管或石墨烯等导电填料的特殊油墨或线材,用于打印导线、触点、天线甚至简单传感器。

利用光固化3D打印技术,打印机如同精密的“微工厂”,在构建绝缘外壳结构的同时,精准地将导电材料“书写”或“嵌入”到预设的3D空间位置,直接形成功能性的互连电路、电极或屏蔽层。

“导电线路+绝缘壳体”一体3D打印的优势:

1. 告别迭代等待,设计即生产:

l 设计工程师在CAD软件中完成包含外壳结构和内部3D电路的一体化模型。

l 无需制造模具或外包PCB,设计完成即可直接打印物理原型。原本数天到数周的等待时间(开模、PCB制板、CNC加工)瞬间归零。

l 设计修改?只需在软件中调整模型,数小时内即可获得新版样件。迭代速度呈指数级提升。

2. 消除装配环节,减少误差来源:

导电线路与绝缘壳体生而一体,完美契合。省去了传统PCB安装、线缆焊接、连接器装配等复杂步骤。

大幅减少因装配不良导致的接触失效、信号干扰等问题,提升原型可靠性和测试效率。

3. 解锁几何自由,激发创新设计:

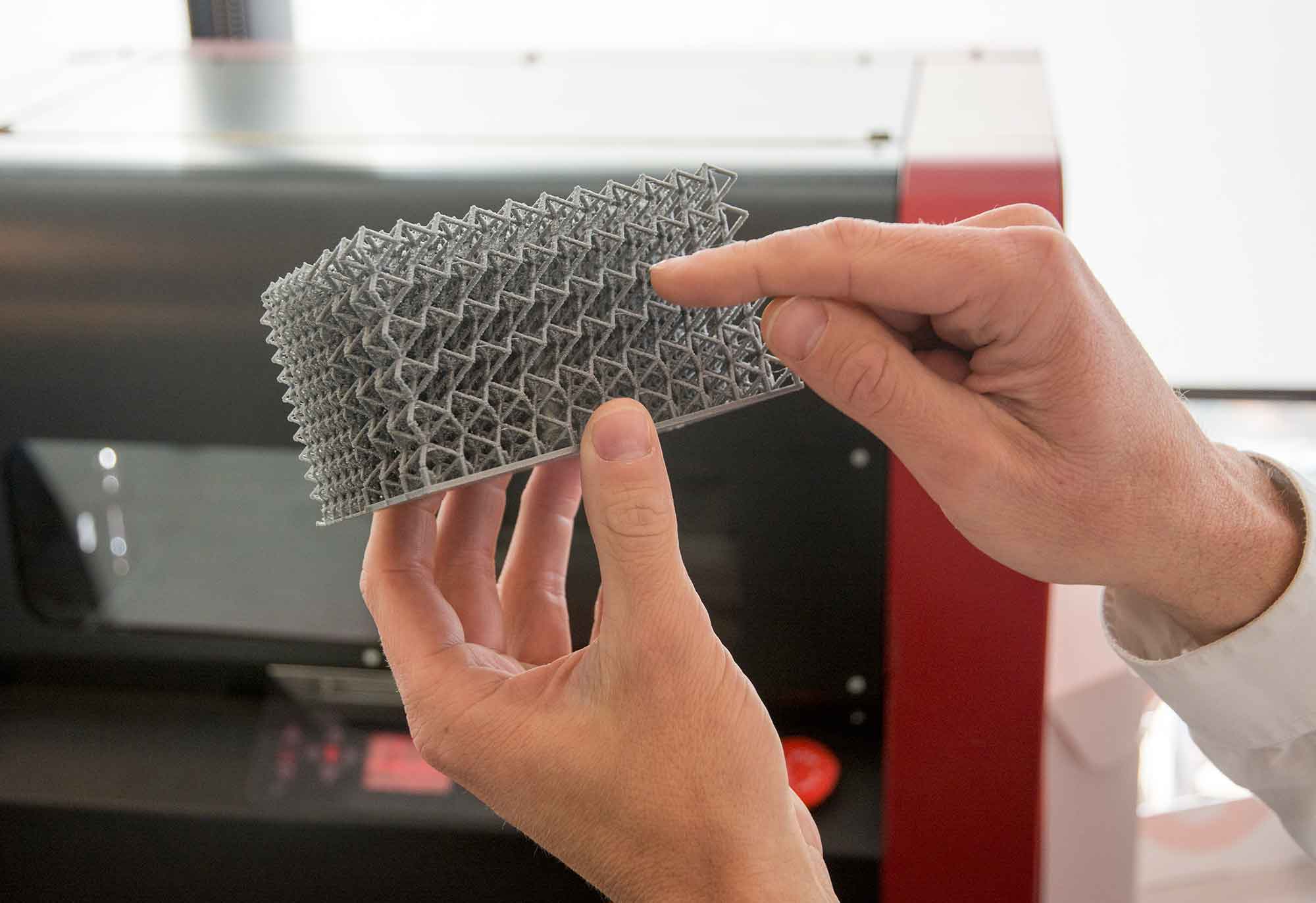

传统平面PCB和刚性外壳的限制被打破。导电线路可以沿着任意3D曲面排布,嵌入复杂腔体内部,或形成传统工艺无法实现的空间拓扑结构(如共形天线、嵌入式传感器)。

设计师可以专注于功能最优和形态创新,而非制造可行性妥协。

4. 小批量敏捷生产,快速响应市场:

特别适合定制化、小批量、快速上市的产品(如物联网传感器、可穿戴设备、专业仪器、研发验证件)。

无需前期巨额模具投入,按需打印,显著降低开发风险和初始成本。

应用场景:

智能穿戴/物联网设备: 打印集成柔性电路和传感器的轻量化、高度贴合的外壳。

传感器探头/执行器外壳: 直接在探测腔内打印电极和信号线,提升集成度和密封性。

天线集成: 在复杂曲面的设备外壳上打印高性能共形天线。

快速原型验证: 数小时内获得包含电气功能的完整外壳原型,加速功能测试和用户体验反馈。

定制化仪器/工装: 快速制造内嵌专用电路或接口的独特外壳。

成都3D打印工厂——麦客信息拥有上百台工业级3D打印设备,打印精度经后处理工艺后可达0.001mm,可保证打印质量和准时交付,根据需求灵活定制打印方案,是成都本地值得信赖的数字化制造伙伴。