在考虑将3D打印技术应用于功能性部件、终端产品或生产辅助工具时,这是一个最核心、也是最常见的问题:“它的承重能力到底如何?”

传统的看法可能仍将3D打印与“原型”、“模型”、“展示品”等词汇挂钩,认为其强度有限。但今天,作为深耕行业十余年的成都3D打印服务商,郑重的告诉您:现代工业级3D打印技术制造的零件,其承重能力足以满足从汽车、航空航天到定制化消费品的苛刻要求。

3D打印件的承重能力不是一个固定值,而是一个可高度优化的“设计驱动型”性能。 它取决于一个由四大支柱构成的“强度金字塔”:

支柱一:材料选择——决定强度的基石

不同的3D打印材料,其天生力学性能截然不同。选择合适的材料是确保承重能力的第一关。

· 工程塑料 (如 Nylon PA12/PA11, TPU):

这些材料在强度、韧性和轻量化之间取得了绝佳平衡。例如,尼龙PA12 具有出色的抗疲劳性和抗冲击性,非常适合制造需要反复承受载荷的铰链、卡扣或外壳部件。

· 高性能复合材料 (如 碳纤维增强尼龙):

这是追求极高强度重量比的答案。注入微小的连续碳纤维后,其强度和刚度可媲美部分金属材料,但重量却轻得多。常用于机械臂末端执行器、无人机机架、高性能汽车部件等。

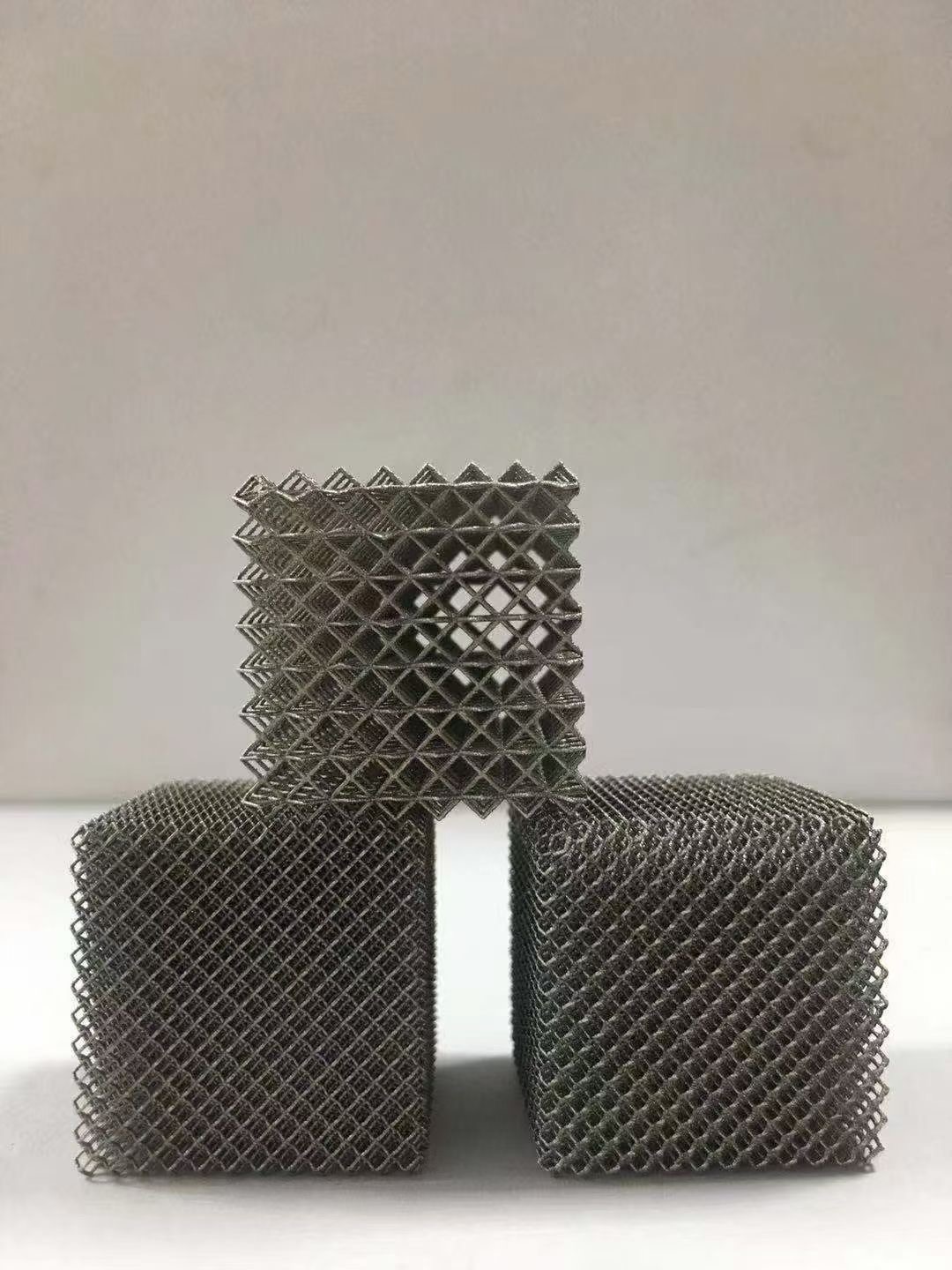

· 光敏树脂 (如 类ABS树脂、高韧性树脂):

适合需要高精度和表面光洁度的结构件。高韧性树脂 在受到冲击时能弯曲而非断裂,适用于外壳、夹具和卡扣等。

· 金属材料 (如 不锈钢、钛合金、铝合金):

当应用场景对强度、刚度和耐温性有极端要求时,金属3D打印(SLM/DMLS)是最终解决方案。其成品性能与传统锻造或铸造的同类金属件相当,甚至因其晶格结构优化而更具优势。可用于直接制造火箭发动机喷注器、高性能发动机连杆或医疗植入体。

支柱二:打印工艺——精准实现的保障

光有好的材料还不够,如何将材料精确地堆积成型至关重要。

· FDM (熔融沉积): 层间结合力是其主要弱点。垂直打印方向的承重能力会显著低于沿着层片的方向。需要通过优化打印参数(如温度、层高)来最大化强度。

· SLS (选择性激光烧结): 粉末颗粒被激光熔融形成一个坚固的整体,各向同性良好,意味着零件在各个方向上的强度表现一致,非常适合制造复杂的承重结构件。

· SLA/DLP (光固化): 能产生高精度和光滑的表面,但大多数标准树脂较脆。高强度应用需选择专门的工程树脂。

· 金属打印 (SLM/DMLS): 通过完全熔化金属粉末,制造出致密度接近100%的零件,其承重能力与传统金属制造方式无异。

支柱三:结构设计——释放潜力的钥匙

这是3D打印在承重方面最具革命性的优势。我们不再受传统制造工艺的约束,可以设计出前所未有的高效结构。

· 拓扑优化: 通过算法模拟受力情况,只在需要的地方保留材料,去除冗余部分。结果是在使用最少材料的情况下,实现最大的刚度和强度,极大优化了强度重量比。

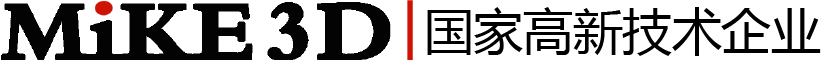

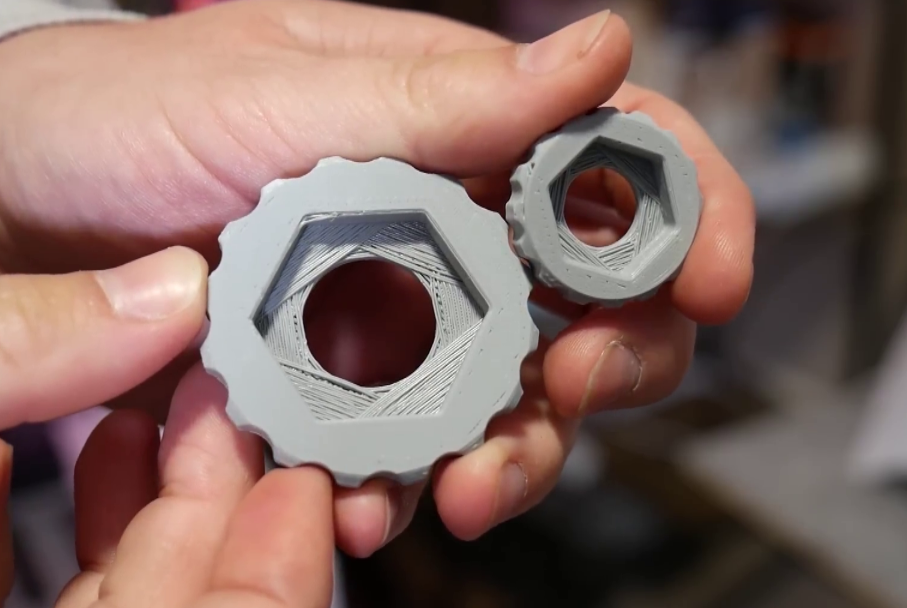

· 点阵结构 (晶格): 在零件内部生成复杂的三维网格结构。这种结构不仅能有效吸收冲击能量,分散负载,还能在极大减轻重量的同时,保持极高的结构完整性。这是传统切削或铸造无法实现的。

· 仿生学设计: 向自然学习,模仿骨骼、木材的内部结构,打造出既坚固又轻便的承重件。

支柱四:打印参数与后处理——精益求精的雕琢

· 打印方向: 打印时的摆放方向直接影响层间结合力和受力方向,精心规划的方向能显著提升关键部位的承重能力。

· 填充密度与模式: 对于FDM技术,内部填充率(如20% vs 100%)和填充图案(网格、蜂窝、gyroid)会极大地影响零件的抗压和抗弯强度。

· 后处理: 对于尼龙件,渗透处理 可以显著增加表面硬度和耐磨性。对于金属件,热处理 是消除内应力、达到预期力学性能的关键步骤。

那么,它到底能承重多少?

一个经过拓扑优化和碳纤维增强的尼龙部件,其比强度(强度与密度之比)可以超过部分铝合金。它可能只有一个手掌大小,却能轻松承受数百公斤的负载。

一个看似纤细的金属3D打印支架,因其仿生学的内部结构,其承重能力远超同等重量的实心钢块。

真正的答案在于:通过与专业3D打印服务商(如成都麦客3D打印工厂)的合作,您可以将您的承重需求转化为一个精确的工程问题。我们利用先进的材料、工艺和设计软件,为您量身打造不仅“承得住”,而且“承得巧”、“承得轻”的完美解决方案。