一枚用传统工艺需要13个部件组装、重达3.2公斤的卫星支架,在采用钛合金3D打印技术后,被重新设计为一体化结构,重量骤降至1.8公斤,同时承载能力提升了20%。

在航空航天领域,设计师们一直在三个关键指标间艰难平衡:极致轻量化、几何复杂性和绝对可靠性。传统制造工艺往往迫使设计向制造可行性妥协。如今,钛合金3D打印技术的成熟,正在打破这一僵局,为航空航天领域的创新提供了一条全新的路径。下面,成都3D打印公司——麦客信息为您详细解析“为什么钛合金零件最适合3D打印”。

01 不可替代的“太空金属”:钛合金的先天优势

航空航天是钛合金的“原生主场”,这源于其无与伦比的综合性能。

在追求克重必较的航空航天领域,钛合金的高比强度(强度与密度之比)是所有结构金属中最优秀的。这意味着在相同重量下,它能提供更高的承载能力。

从F-22战斗机的机身框架到SpaceX的火箭发动机部件,钛合金在应对极端环境方面表现卓越。它能承受从超低温的深空环境到重返大气层的上千摄氏度高温的巨大温差,同时抵抗极端的振动和压力变化。

钛合金的抗腐蚀性也使其成为发动机部件和外部结构的理想选择,能够在高盐、高湿等恶劣环境下保持长期稳定。

02 行业核心痛点:3D打印如何精准破局

航空航天制造面临的不仅是技术挑战,更是成本与周期的双重压力。

痛点一:重量与性能的永恒矛盾

传统制造中,减重往往意味着结构简化或材料削减,可能牺牲强度。

3D打印解决方案:通过拓扑优化和生成式设计算法,结合钛合金3D打印,创造出仿生学的一体化轻质结构。如同鸟类的骨骼,在保证关键部位强度的同时,移除所有冗余材料,实现减重30%-50%而性能不降反升。

痛点二:复杂结构的天价制造成本

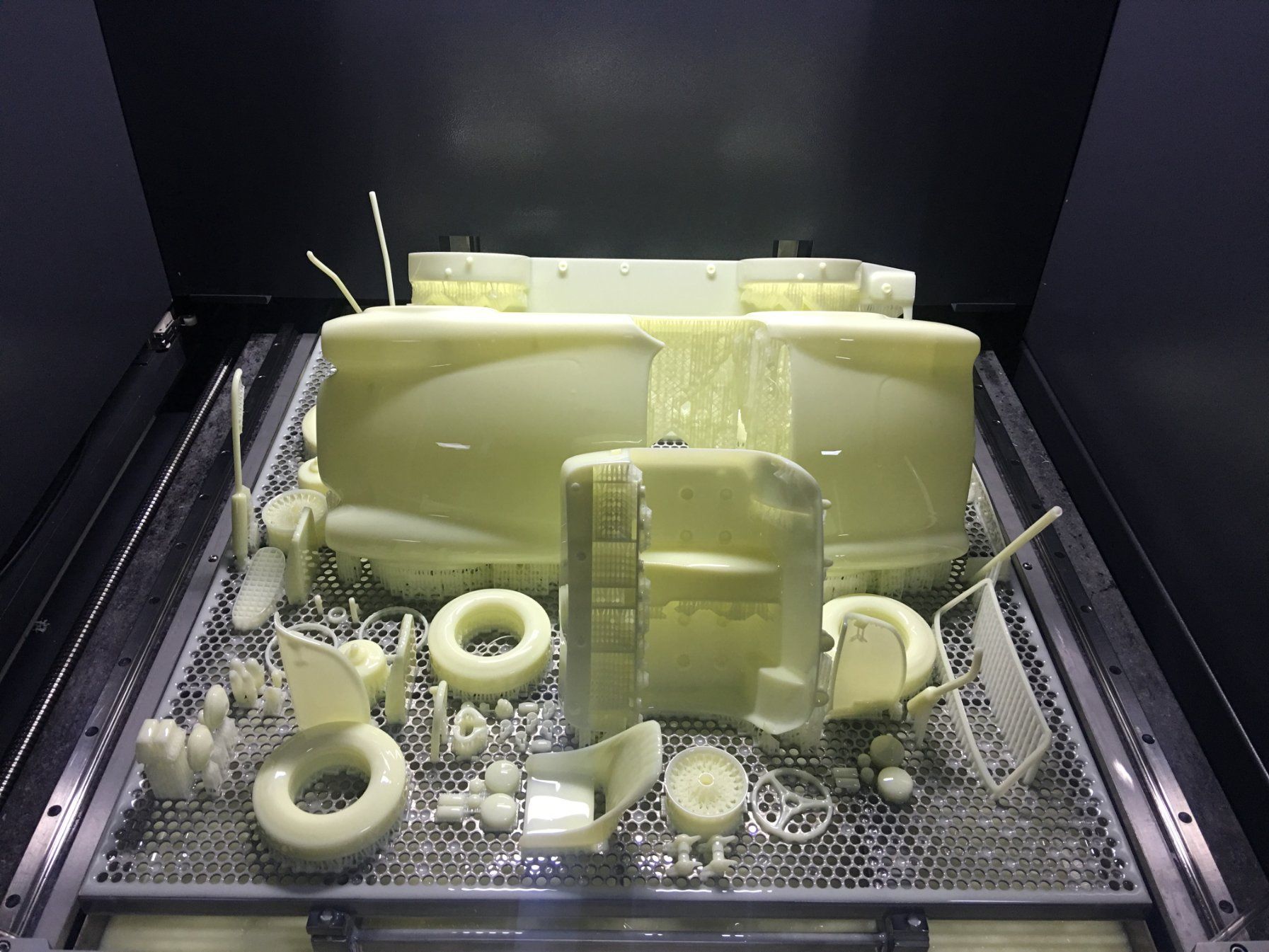

当零件内部需要冷却流道、异形空腔或功能集成时,传统工艺需要多零件组装或特种加工,成本呈指数级增长。

3D打印解决方案:一体化增材制造。无论是NASA火箭发动机中迷宫般的冷却通道,还是卫星上集成了散热、布线功能的结构件,都能一次性打印完成,大幅降低复杂零件的总体制造成本。

痛点三:漫长的研发与交付周期

传统金属件从设计到成品,需经历开模、锻造、多道机加工等漫长过程。

3D打印解决方案:数字化的敏捷制造。设计定稿后,最快在72小时内即可获得功能性原型件,设计迭代速度提升3-4倍。对于小批量生产和紧急备件,这一优势更为明显。

成都麦客信息——专业的钛合金3D打印厂家,品质、精度、效率三重保障:

材料级的保障

我们只选用符合AMS、GB等航空航天标准的高纯度球形钛合金粉末(如TC4、TA15等),每批次粉末都附带完整的材料认证报告,确保从源头上满足航空航天的严苛要求。

工艺级的验证

针对关键承力结构件,我们执行完整的工艺鉴定流程。通过制作并测试大量的标准力学试样,系统验证和锁定最优工艺参数窗口,确保零件的静态强度、疲劳性能、断裂韧性等关键指标稳定且可预测。

零件级的承诺

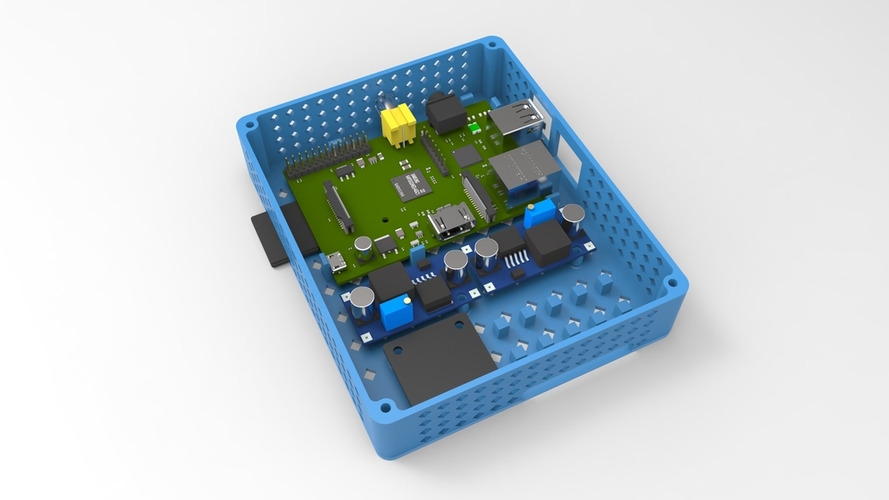

我们采用业内领先的工业级金属3D打印设备,配合全过程监控系统。对于交付的每一件产品,我们提供可根据客户要求定制的质量证明文件包,其中可能包括:

· 尺寸精度的三坐标检测报告

· 内部质量的工业CT扫描与分析报告

· 关键力学性能的第三方测试报告

· 完整的热处理与后处理记录

成都钛合金3D打印服务应用场景:贯穿航空航天产品从研发到在役维护的全生命周期

· 快速原型与功能验证:大幅缩短设计验证周期,加速产品上市进程。

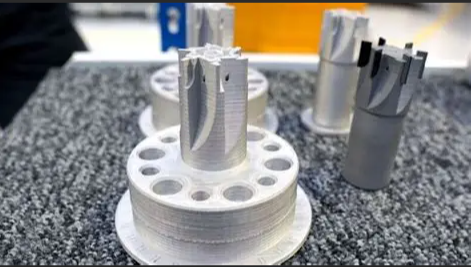

· 工装夹具与地面设备:制造轻量化、高刚性的定制化工具,提升装配效率。

· 飞行器关键结构件:包括发动机支架、吊挂结构、舱门铰链等,实现减重与性能提升。

· 发动机系统部件:如燃油喷嘴、涡轮叶片、换热器等,利用随形冷却通道等技术提升热效率与寿命。

· 在役维护与备件供应:应对小批量、多批次的备件需求,无需库存,按需打印,彻底解决老旧机型备件停产难题。

成都麦客信息,是业内优秀的3D打印服务商,是成都3D打印厂家中的佼佼者,如果您想3D打印钛合金零件,欢迎随时来电沟通需求:180-4267-7785(贾经理),资深技术工程师一对一服务,确保最终打印成品满足您的应用需求。