在工业制造领域,耐压零件一直是关键而具挑战性的组成部分。传统制造方法往往面临生产周期长、设计受限和成本高昂等问题。如今,随着3D打印技术的成熟,这一局面正在发生根本性转变。根据数据显示,工业级3D打印市场在过去五年中以年均22.7%的速度增长,其中耐压功能性零件的应用占比显著提升,证明了这项技术在实际工程应用中的可靠性和价值。

传统制造限制 vs. 3D打印优势

传统耐压零件制造通常依赖铸造、锻造或机械加工,这些方法存在明显局限:

· 复杂内部结构难以实现

· 模具制作成本高且周期长

· 材料浪费严重

· 设计迭代成本高昂

相比之下,3D打印技术提供了革命性的解决方案:

· 设计自由度:可制造传统方法无法实现的复杂内部流道、轻量化结构和集成功能

· 快速迭代:从设计到原型到最终产品的时间缩短60-80%

· 材料高效利用:减少高达90%的材料浪费

· 定制化生产:无需模具即可实现小批量个性化制造

作为行业内优秀的成都3D打印公司,麦客信息为您分享我们3D打印耐压零件的关键技术要素:

1、先进材料选择

我们提供多种经过验证的耐压3D打印材料:

· 金属材料:不锈钢316L、钛合金TC4、铝合金AlSi10Mg、高温合金Inconel 718

· 高性能聚合物:PEKK、PEEK、ULTEM™ 1010和9085树脂

· 复合材料:碳纤维增强尼龙、玻璃纤维填充聚酰胺

这些材料经过严格测试,在抗拉强度、疲劳性能和耐腐蚀性方面均达到或超过传统制造标准。

2、精密工艺控制

我们的工业级3D打印设备结合严格工艺控制,可确保每件耐压零件的一致性:

· 层厚精度可达20微米

· 99.5%以上的致密率

· 实时过程监控系统

· 全面的后处理工艺(热处理、热等静压、表面精加工)

3、设计与优化服务

我们提供专业的基于仿真的设计优化服务:

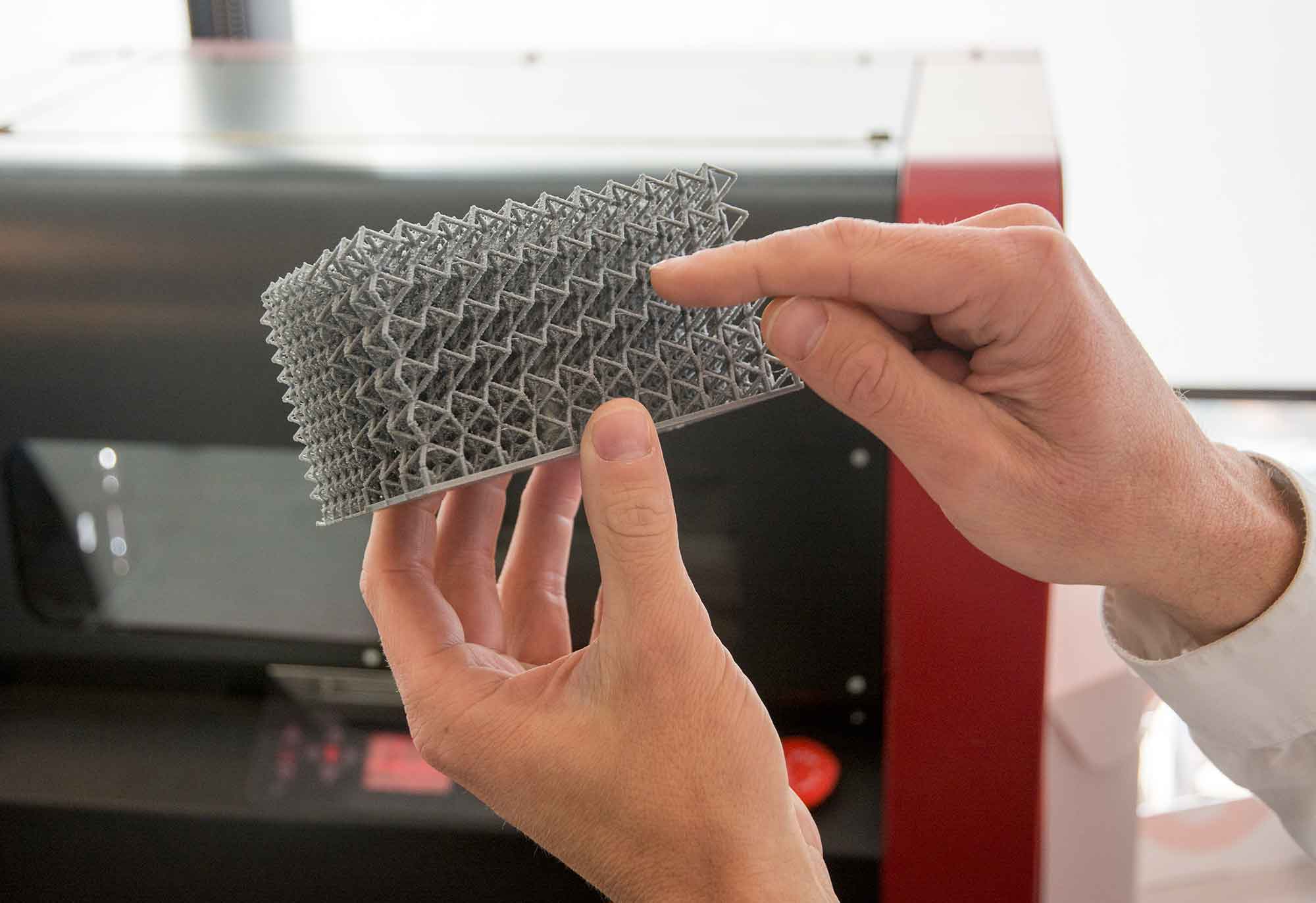

· 拓扑优化减轻重量同时保持强度

· 晶格结构实现轻量化

· 集成设计减少组件数量

· 流道优化提升流体性能

目前,市场上3D打印耐压零件——应用案例

案例一:航空航天液压部件

为某航空企业制造的钛合金液压接头,通过拓扑优化减重35%,同时承受压力从传统制造的25MPa提升至32MPa,成功通过200万次疲劳测试。

案例二:石油勘探设备零件

为深海钻井设备制造的PEEK阀门组件,在100MPa工作压力下保持稳定性能,耐腐蚀性比传统不锈钢零件提高3倍,交付时间缩短70%。

案例三:定制化工业泵体

通过3D打印制造的集成式不锈钢泵体,将原来由12个零件组成的组件变为单一部件,减少潜在泄漏点,压力损失降低22%,生产时间从6周缩短至1周。

我们理解耐压零件的安全性要求,因此建立了全面的质量管理系统:

· 材料认证与追溯体系

· 每批零件的力学性能测试

· 工业CT扫描进行内部缺陷检测

· 压力循环测试与爆破测试

· 符合AS9100、ISO 9001等行业标准

如果您想打印耐压零件,不管您是原型验证、还是定制化终端应用,我们都能满足您的需求,欢迎随时联系成都3D打印厂家(麦客信息):180-4267-7785,资深技术工程师全程一对一为您提供技术支持和服务!