3D打印技术的出现,并不是要取代传统工艺,而是来弥补传统工艺的痛点和不可能实现的任务。

在工业制造中,或许很多企业都提出过这样的需求:“可不可以将零件做轻一些、强度不能变;可不可以快点做出来、急着用;可以保证做出来的零件、后续装配完全能装上;来不及开模了、这个复杂结构能快点做出来吗......”但是传统制造面对这些需求,心有余而力不足。

3D打印技术就是在这样的痛点和需求下,应运而生的!下面,让我们一起来看看3D打印是如何解决传统制造的真实痛点,成为新时代工业的制造救星的:

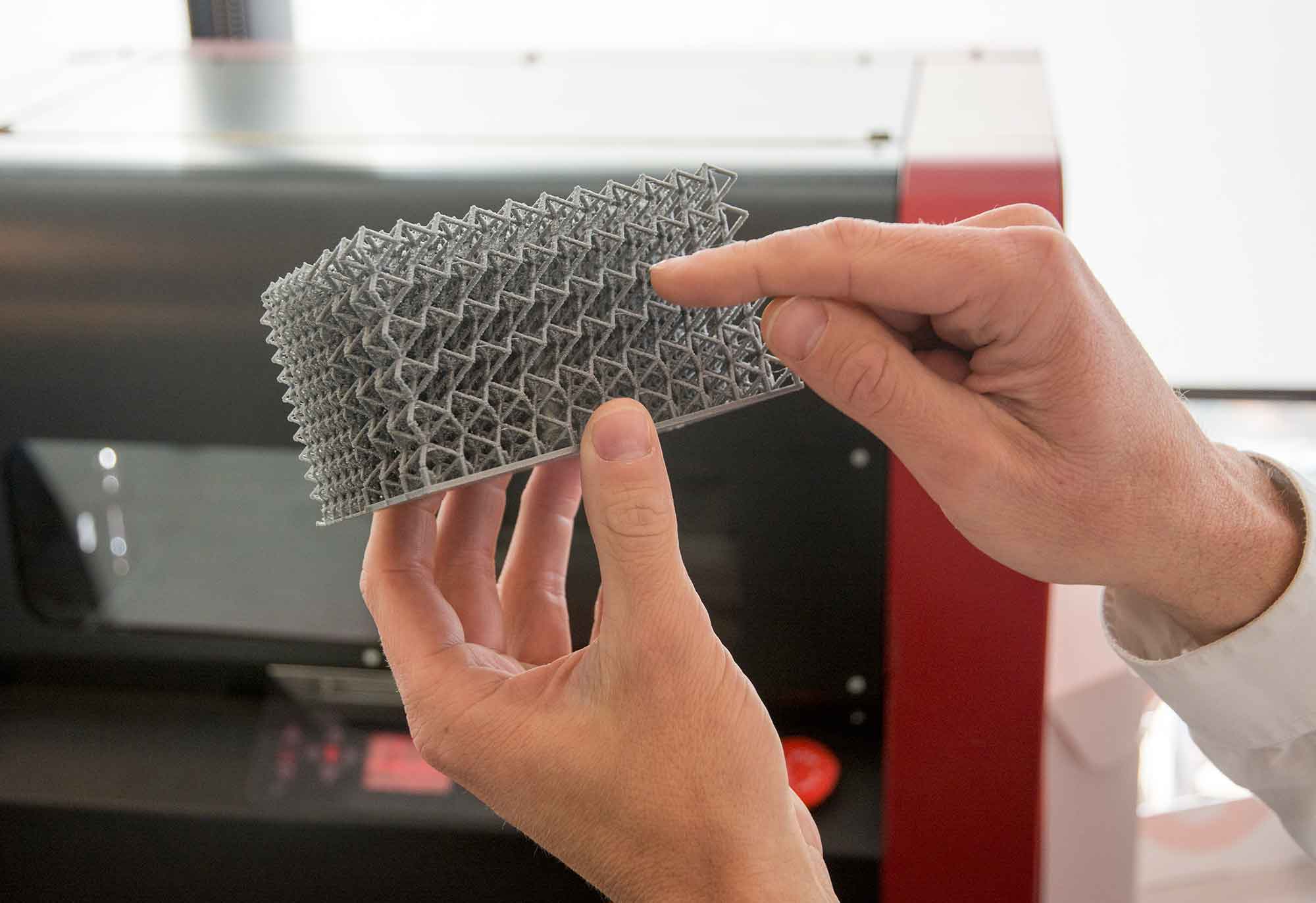

一、3D打印,设计不再“为工艺妥协”

痛点: 复杂内流道、异形结构?传统加工只能分体拼接或忍痛简化设计。

解决: 3D打印让任意布置内部拓扑结构成为现实!无论是高性能热交换器、集成冷却通道的涡轮叶片,还是新能源汽车上追求极致轻量的一体化部件,都因此得以实现。

客户心声: “3D打印的最大的价值,不是精度,也不是材料,而是终于能按功能需求设计,而不是向加工工艺低头了!”

二、3D打印,让“绝版”备件重获新生

痛点: 老旧设备停产零件,模具遗失、图纸不全?

解决: 3D打印是“孤件重制”的利器!通过3D扫描 + 逆向建模 + 精密打印,完美复制这些旧零件、备件,让设备重新活过来。

医疗定制: 钛合金骨关节、颅骨修复体?告别手工打磨!精准扫描后直接3D打印,完美贴合个体解剖结构,生物相容性更优,恢复更佳。

三、3D打印,让微小件也能高精度快速制造

痛点: 比发丝细十分之一的零件,却要承受高温高压?传统工艺束手无策。

解决: 3D打印精度可达超高微米级别。它能制造火箭发动机的微细冷却通道、微型推进器喷嘴、精密仪器核心件等高要求结构。

成都麦客3D打印优势:10余年专注工业级高精度3D打印,后处理加工后精度可以达到0.001mm,批量打印稳定性高,品质一致。在航天航空、精密仪器等高精尖领域有很多成功案例和长期合作伙伴。

四、3D打印,加速实验室的研发迭代

痛点: 研发验证需要快速迭代?小批量、多版本、频繁改,成本高、周期长。

解决: 3D打印是研发验证的理想伙伴!快速打印实验结构测试性能、制作概念模型验证装配、探索梯度材料... 用量小、变更快?这正是它的长处和优势!

价值: 大幅缩短研发周期,降低试错成本,加速创新落地。

当您面临轻量化、复杂结构、快速交付、备件复刻、精密微小件或研发验证的挑战时,成都3D打印是您最好的选择。它不取代传统工艺,但在特定环节能创造独特价值!欢迎随时来电咨询、洽谈合作!